Подтверждено Минпромторгом России

Подтверждено Минпромторгом России

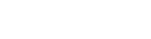

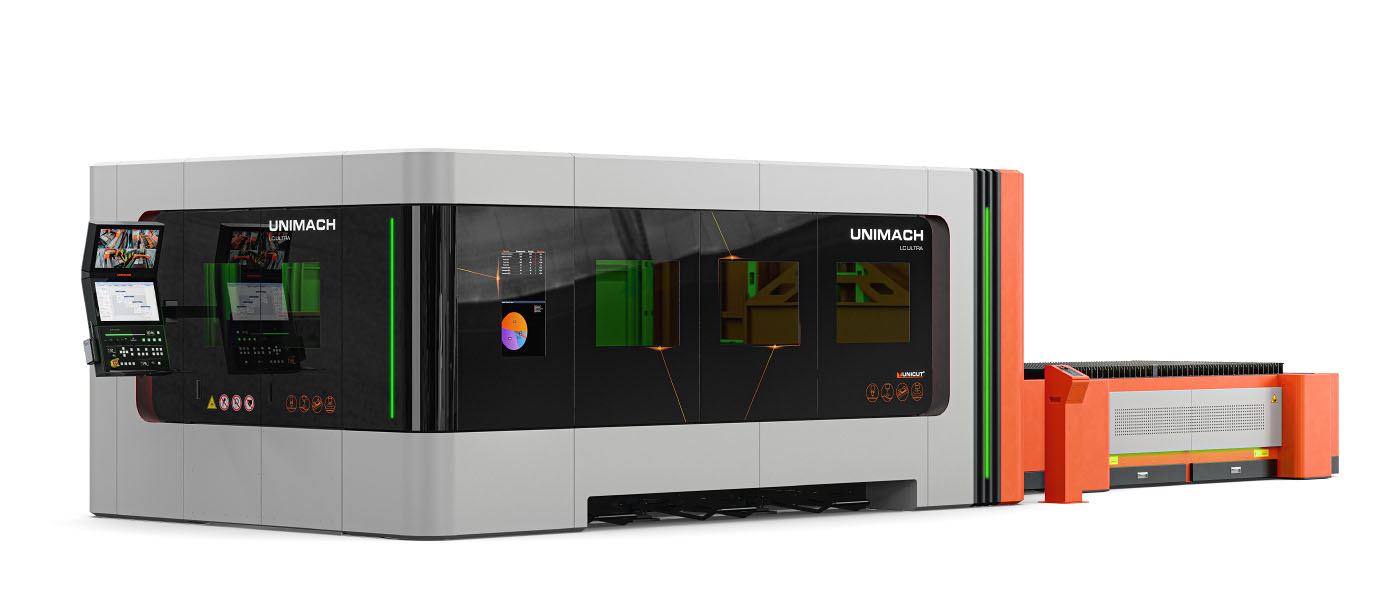

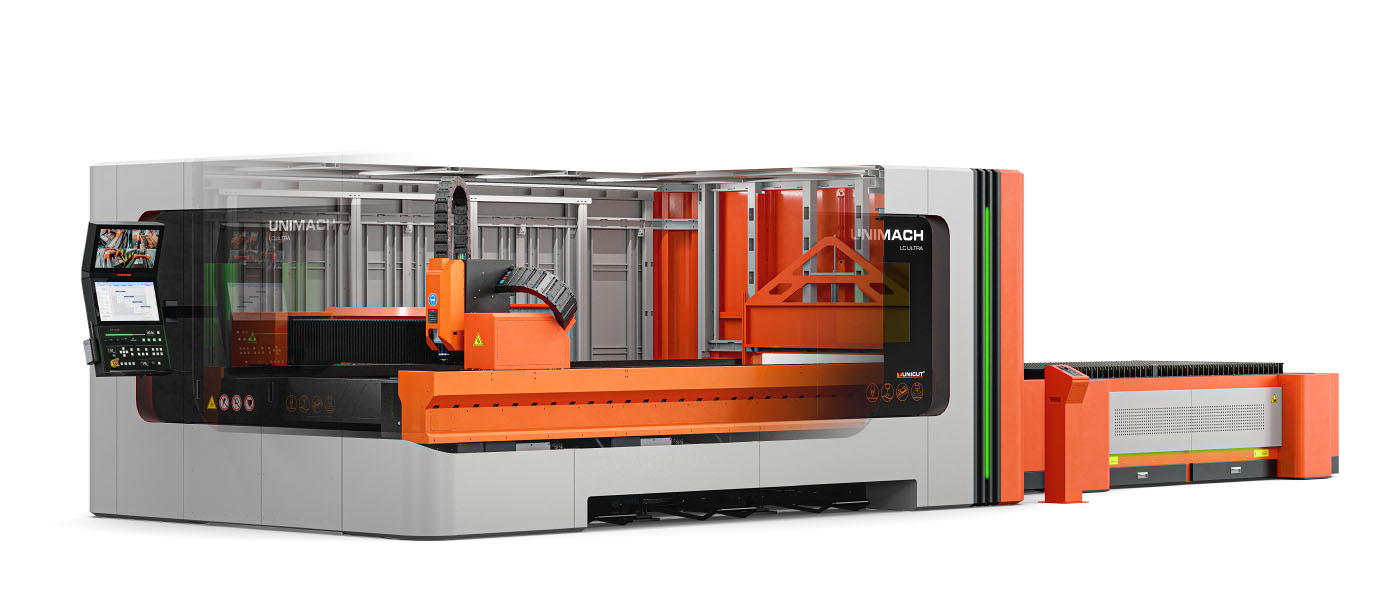

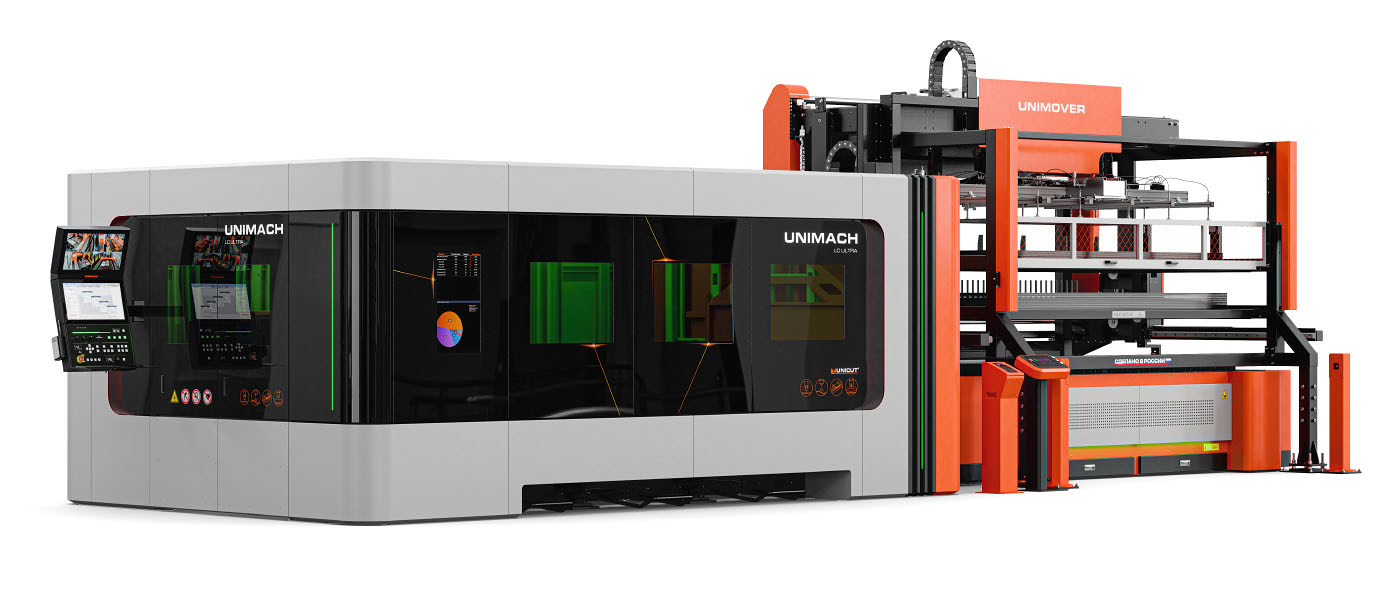

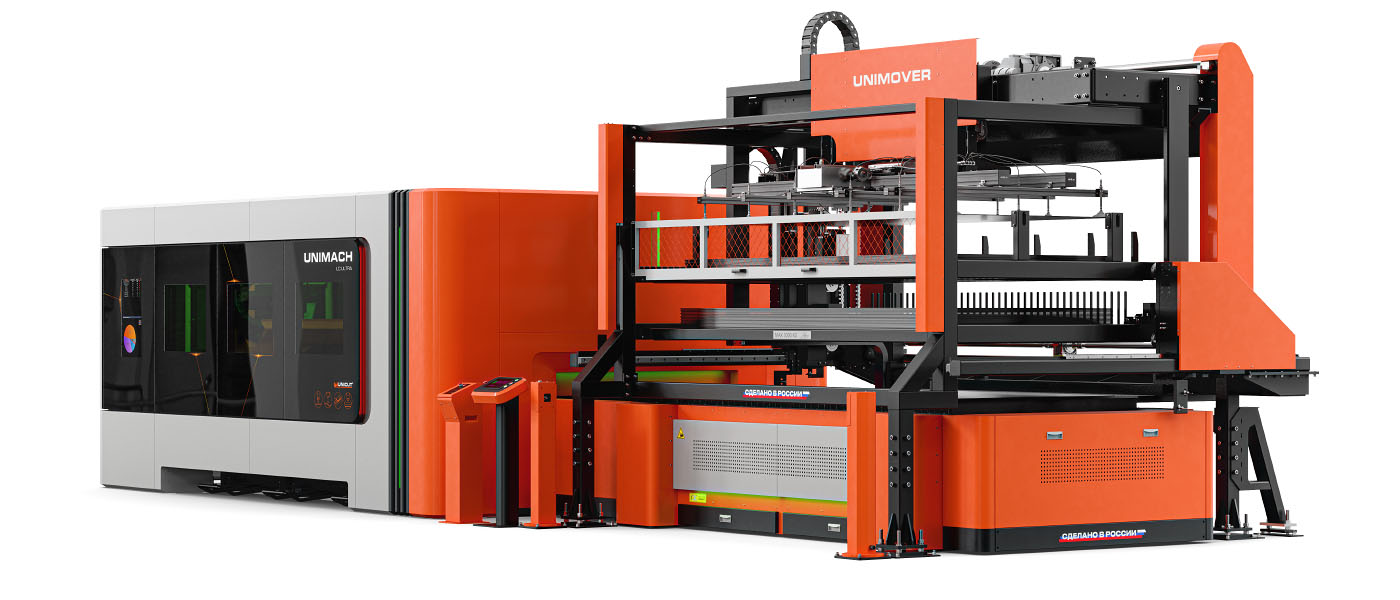

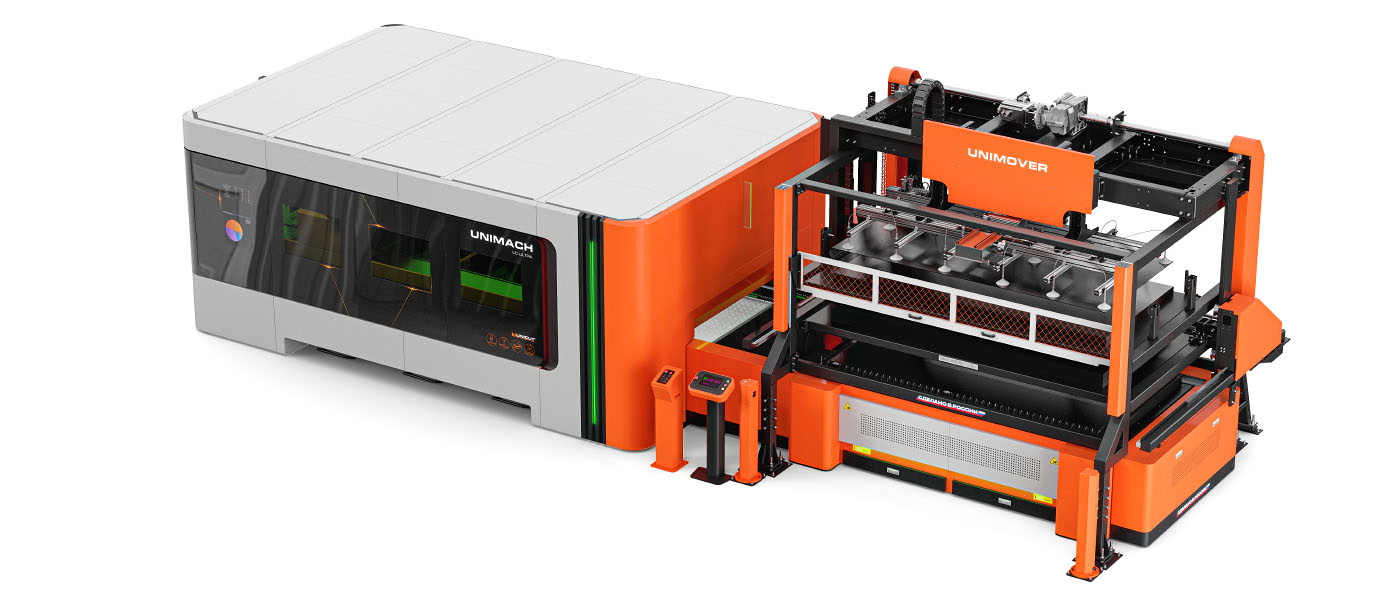

LC Ultra

Лазерный раскройный комплекс

Описание

Установка лазерной резки LC 3015 Ultra отличается высочайшей производительностью, максимальной эффективностью и превосходным качеством раскроя. Бескомпромиссная мощность линейных приводов в совокупности с новейшими цифровыми шинами передачи данных и электроникой позволяют добиться рекордных ускорений и скоростей холостых перемещений и обеспечить высочайшую точность раскроя при обработке как простых, так и сложных, филигранных контуров.

Станок является оптимальным решением для крупносерийных производств, где большое внимание уделяется строгому соблюдению допусков и минимизации брака.

Принципиальным отличием данной серии является высокий уровень автоматизации на всех этапах работы со станком: от обслуживания и перенастройки станка при смене материала до подачи заготовок в зону обработки. Данная особенность существенно упрощает работу оператора, позволяя минимизировать влияние человеческого фактора на конечный результат обработки.

Станки "Юнимаш" изготавливаются на предприятии в Санкт-Петербурге из комплектующих собственного производства. Имеется Заключение Минпромторга о подтверждении производства на территории РФ. Осуществляем доставку по всей России.

Стандартная комплектация

- Жесткая цельносварная термически обработанная фрезерованная станина

- Координатная система портального типа

- Облегченный композитный материал

- Высокоточные линейные направляющие с интегрированной обратной связью

- Линейные приводы осей X,Y, сервоприводы с датчиками обратной связи оси Z

- Система дымоудаления с автоматическим переключением зон

- Иттербиевый волоконный лазер VPG Laserone

- Система охлаждения вода/воздух (чиллер)

- Система контроля фокусного расстояния FoCut

- Лазерная оптическая головка LH-201 с автоматическим приводом линзы

- Стойка оператора UM-103 (IP65, с промышленным LCD дисплеем 21", стационарный пульт управления станком, выдвижная клавиатура)

- Программное обеспечение UniCut

- Система машинного зрения UniVision

- Автоматическая газовая консоль 4 газа (2 газа до 10 атм., 2 газа до 20 атм.)

- Кабинетная зашита зоны резания с доступом к рабочему столу

- Автоматизированный челночный стол

- Выносной пульт ручного управления

- Централизованная система смазки

- Вытяжной вентилятор

- Комплект ЗИП

- Пуско-наладочные работы и обучение персонала

Основные преимущества

Лазерный источник VPG Laserone

Используемые в установке LC 3015 Ultra волоконные лазеры киловатного класса обладают неоспоримыми преимуществами перед другими типами лазеров. Они не требуют сложного обслуживания: отсутствует необходимость в расходных материалах и высокооплачиваемом обслуживающем персонале, являются самыми надежными среди всех имеющихся типов и обладают настолько большим ресурсом работы, что он не может быть выработан в рамках десятилетия. Лазеры помещены в герметичные корпуса, содержащие осушитель, что позволяет применять лазер в самых жестких производственных условиях.

Передача и формирование излучения

Передача излучения осуществляется посредством волоконно-оптического тракта, исключающего зеркальные передающие элементы. Используемая волоконная система характеризуется исключительной надежностью, а срок ее службы сопоставим со сроком службы самого лазера.

Лазерный оптический резак LH-201

Оптическая головка LH 201 – высокотехнологичное решение для станков лазерного раскроя металла. Особое внимание при разработке новой инновационной серии головок уделялось усовершенствованию конструкции, увеличению стабильности температурных характеристик линз, внедрению систем и датчиков контроля состояния элементов оптической головки.

Приводы и передачи

Установка LC 3015 Ultra оборудована мощными линейными приводами и новейшими цифровыми шинами передачи данных. Все это в совокупности позволяет добиться рекордных ускорений и скоростей холостых перемещений, что обеспечивает высокую производительность при раскрое контуров различной сложности.

Система смазки

Станок оснащен автоматической системой централизованной смазки: система выполняет смазку основных узлов станка как только подходит время обслуживания. Потребность в смазке устраняется без остановки станка и не требует никаких действий от оператора.

Зональная система дымоудаления

LC 3015 Ultra оборудован зональной системой дымоудаления. Рабочая область станка поделена на зоны, а отвод дыма осуществляется только в пределах той зоны, где в данный момент находится режущая головка. Данное решение позволяет уменьшить требования к производительности вентиляционной системы и достигнуть максимальной эффективности дымоудаления.

Система охлаждения

Лазерный комплекс комплектуется системой охлаждения типа вода/воздух, которая прекрасно справляется с задачей по охлаждению установки и позволяет избежать затрат на воду.

Газовая консоль

Во время резки металла при помощи лазера необходимо обеспечивать продув зоны резки технологическим газом. Установка лазерной резки LC 3015 Ultra оборудована газовой консолью на 4 газа, которая имеет интегрированный в ЧПУ комплекса интерфейс, позволяющий автоматически переключать режущий газ и автоматически устанавливать его давление при выборе материала из библиотеки UniCut.

Система очистки и калибровки сопла

Для получения стабильно качественного реза необходимо следить за состоянием сопла режущей головки. Продукты раскроя могут налипать на сопло, тем самым нарушая работу емкостного датчика и приводя к столкновению оптического резака с поверхностью металла. Установка лазерной резки LC Ultra имеет функцию автоматической очистки сопла, которая активируется по прошествии определенного количества пробивок. Оптическая головка перемещается в сторону щетки для очистки сопла, далее выполняется процедура очистки, затем оптическая головка возвращается в свое исходное положение.

Основные технические данные

| Источник излучения | |

|---|---|

| Тип | Иттербиевый волоконный лазер |

| Мощность, Вт | 6000-60000 |

| Общие характеристики | |

|---|---|

| Модель | LC 3015 Ultra |

| Зона обработки (мм) | 3020 x 1520 |

| Масса, не более (кг) | 17500 |

| Максимальная нагрузка на стол (кг) | 800 - 2800 |

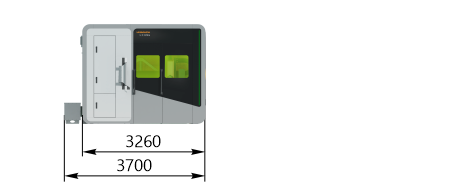

| Габаритные размеры (мм) | ||

|---|---|---|

| Длина | 10150 | |

| Ширина | 3700 | |

| Высота | 2610 | |

| Параметры точности* | |

|---|---|

| Точность позиционирования по всем осям, мм | ±0,03 |

| Повторяемость позиционирования, мм | ±0,02 |

* - Достигаемая точность обработки зависит от типа заготовки, предварительной обработки, размера листа и положения заготовки в рабочей зоне. В соответствии со стандартом VDI/DGQ 3441 длина измерения соответствует 1 м.

| Скорости и ускорения | |

|---|---|

| Скорость свободных перемещений по осям X, Y, Z (м/мин) | до 330 |

| Ускорение/торможение по осям X, Y, Z | до 5,5 G |

| Линейные оси | |

|---|---|

| Линейный привод | |

| Линейный привод | |

| Сервопривод, прецизионная шестерня-рейка с механической компенсацией люфта | |

Габаритные размеры станка

Рис. 1 - Габаритные размеры LC Ultra

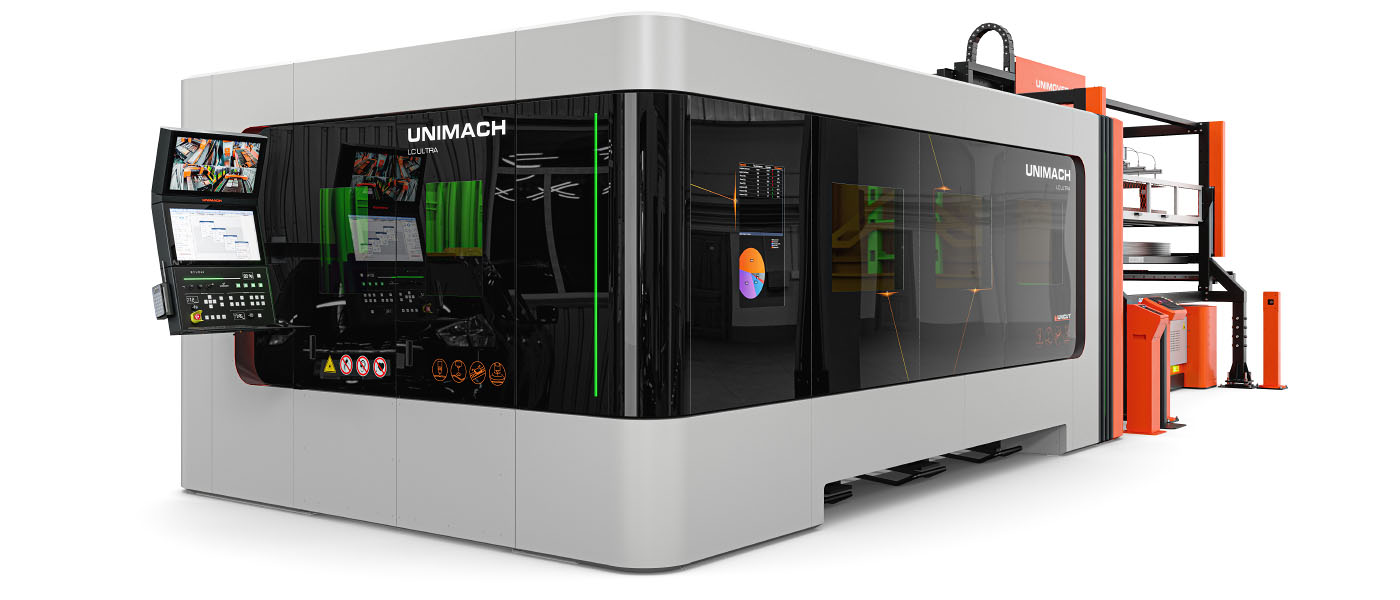

Стойка управления UM-103

Пульт управления станком выполнен в виде отдельной стойки пылезащищенного исполнения с промышленным ЖК-дисплеем для индикации рабочих параметров. Все элементы индикации и контроля над системами станка находятся на одном рабочем месте. Такая компоновка позволяет оператору быстро реагировать на возможные сбои и предотвращать их усугубление до возникновения неисправностей. Кроме этого, основные используемые органы управления системой вынесены на лицевую панель стойки, что положительно влияет на организацию рабочего процесса.

Для дополнительного удобства работы оператора стойка управления оснащена ящиками для хранения расходных материалов и специализированного инструмента, который может потребоваться при работе со станком, а также держателем бумаги. Стойка ЧПУ оборудована двумя USB разъемами для подключения флэш-накопителей и загрузки чертежей и программ. На задней панели стойки имеется один LAN разъем для интегрирования станка в общепроизводственную сетевую инфраструктуру.

Выносной пульт дистанционного управления

Позволяет оператору выполнять наиболее востребованные действия без использования стойки управления: запуск/остановку программ обработки, обратный ход по контуру, выход в ноль станка и ноль детали, запуск и останов автоматической смены паллет.

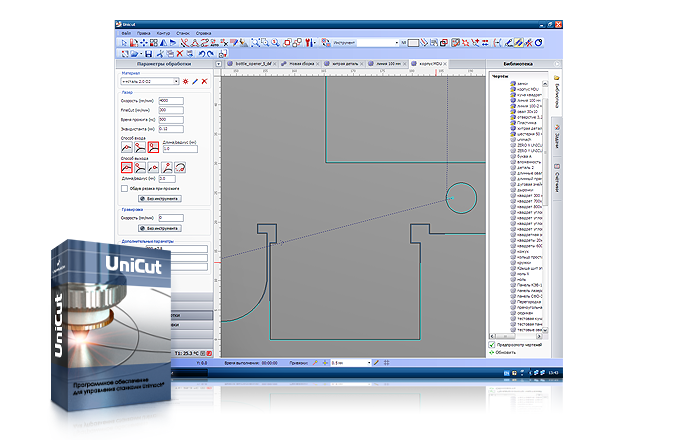

Программное обеспечение UniCut

Разработанное нами программное обеспечение UniCut имеет простое, ориентированное на пользователя управление. В ПО UniCut реализованы функции, существенно упрощающие и оптимизирующие процесс резки. Это такие функции как: пауза, обратный ход по контуру, быстрый переход к любой врезке, быстрое изменение точки врезки, начало резки с любого места контура и т.д.

Управление с одного рабочего места и из одной программы

Для безусловного комфорта работы с установкой интерфейсы управления всеми узлами станка интегрированы в одну программную оболочку. Дополнительным удобством для оператора является контроль над всеми модулями раскройного комплекса с одного рабочего места.

Отдельная настройка режимов прожига, гравировки и резки

Режимы прожига, гравировки и резки настраиваются оператором по отдельности до начала резки. Оператору не придется останавливать процесс обработки материала, чтобы перенастроить станок, т.к. переключение между режимами происходит автоматически, что увеличивает производительность раскройного комплекса.

Управление мощностью излучения в зависимости от скорости

Для получения качественных острых и прямых углов мощность лазерного излучения автоматически регулируется в зависимости от скорости передвижения оптической головки. При нулевой скорости движения оптической головки (в момент остановки на углу) выходная мощность излучения равняется минимальной мощности, заданной в настройках, что предотвращает выгорание углов.

Библиотека материалов

ПО UniCut имеет библиотеку материалов, обеспечивающую не только хранение настроек под определенный материал, но и автоматическую загрузку параметров в модули станка при выборе материала.

Автоматическое создание программ резки

ПО UniCut обеспечивает быстрое и интуитивно понятное составление программ резки, которое осуществляется «двумя кликами мыши». Производится автоматическое определение вложенности контуров и автоматический расчет оптимальных проходов. Данная функция приобретает достаточную актуальность для малых предприятий, при работе с малой серийностью, но большой номенклатурой заказа.

Удобный графический интерфейс

Для быстрой настройки оборудования имеются в наличие удобные графические интерфейсы. Графическая информация воспринимается гораздо лучше, чем набор цифр, поэтому с настройкой подобного оборудования приятнее работать, а сама настройка происходит намного быстрее.

Таймеры обслуживания

Для своевременного технического обслуживания станка в ПО имеются таймеры обслуживания с индикацией времени замены расходных материалов. Программное обеспечение автоматически считает наработку узлов раскройного комплекса и своевременно выдает сообщения о необходимом сервисном обслуживании.

Статистика производства

ПО UniCut производит автоматический расчет времени обработки деталей, полезного использования материала, количества деталей. Это существенно упрощает расчет стоимости, например, при резке сторонних заказов и расчет себестоимости продукции и отходов.

Дистанционная диагностика

Функция дистанционной (через Интернет) диагностики неисправностей систем станка позволяет свести к минимуму время простоя станка и исключить выездные расходы в случае решения сервисных вопросов, связанных с неправильной настройкой оборудования.

Журнал мастера

Наличие возможности дистанционной постановки и контроля выполнения поставленных задач позволяет минимизировать бумажный документооборот и обеспечить постановку задач на станок через сеть с рабочего места мастера. Электронная постановка задач позволяет эффективнее организовать производственный процесс, поскольку систематизация в этом случае (по материалу, приоритету, изделию) осуществляется автоматически.

Простота ПО

Простота программного обеспечения UniCut позволяет сократить время на обучения специалиста среднего звена базовой работе на станке. Стоимость работы специалиста среднего звена будет гораздо ниже, чем высокоинтеллектуального специалиста, что положительно скажется на себестоимости продукции. С программным обеспечением UniCut также доступны бесплатные обновления. Также ПО позволяет вести мониторинг и управление системами установки: системой слежения, системой охлаждения, лазером, а также просматривать журнал работы узлов.

Основное окно программы UniCut

Система контроля фокусного расстояния FoCut

Установка оснащена системой автоматического слежения за поверхностью листа "FoCut", которая обеспечивает стабильность удержания оптической головки резака с точностью до 0,1 мм в широком диапазоне высот, что позволяет четко работать даже на сильно деформированном металле, а также на краях заготовки. Подробнее

В системе реализованы следующие возможности:

Прожиг «с подскоком». В момент прожига материала оптическая головка поднимается на высоту подскока, установленную оператором, и за счет того, что головка приподнята, расплав металла не попадает на сопловую часть и не может вывести ее или всю оптическую головку из строя. Дальнейший рез производится с установленного фокусного расстояния.

Прожиг «на лету». Данный метод может существенно сократить время обработки тонколистовых металлов, т.к. осуществляет вырезку не каждой детали по отдельности, а всех контуров, лежащих на одной прямой. Оптическая головка в высоком темпе построчно проходит весь лист, производя вырезку контуров на соответствующем отрезке. Экономия времени особенно заметна при резке перфорированных решеток.

Прожиг с предварительным прогревом зоны резки. При раскрое достаточно толстых листов металла рекомендуется применять данный метод прожига. Оптическая головка поднимается над материалом на расстояние, установленное оператором, происходит предварительный прогрев зоны резания, затем оптическая головка опускается в фокус, и происходит прожиг материала.

Неполный подъем. Между точками врезки оптическая головка поднимается не до верхнего концевого датчика, а на расстояние укороченного подъема, установленное оператором. Благодаря этому сокращается время на переход оптической головки от одной детали к другой, а производительность системы увеличивается.

Автокалибровка оптической головки. Система производит калибровку на каждой точке врезки. С данной функцией получаются качественные резы даже на сильно деформированном материале.

Графическое отображение динамических и рабочих характеристик системы. График позволяет в удобной форме оценивать работу системы слежения за поверхностью металла и оперативно определять неисправности в случае их возникновения.

Кроме всего перечисленного система контроля фокусного расстояния «FoCut» позволяет эффективно работать и с неметаллическими материалами.