Волоконые лазеры. Экономическая оценка. Часть 1

Оригинал статьи вы можете найти на сайте ntoire-polus.ru

В серии ранее опубликованных статей по тестированию технологических возможностей волоконных лазеров были продемонстрированы наиболее эффективные технологические применения — резка, сварка, перфорация, закалка и очистка поверхности. Но технологам и менеджерам промышленных предприятий важно понимать также и экономические аспекты внедрения новых лазерных технологий. Целью настоящей статьи стала попытка обсудить экономические вопросы, закономерно возникающие при оценке проектов технического перевооружения на основе мощных волоконных лазеров. Сразу нужно отметить: отличия чрезвычайно важны, у новых лазеров имеется целый ряд технических особенностей и свойств, из-за которых переносить опыт применения классических лазеров на новую технику не совсем корректно. Поэтому целесообразно начать с изложения этих отличий и особенностей.

- Уникальный ресурс новых излучателей (более 100 тысяч часов с возможностью продления ресурса при сравнительно небольших затратах) и почти нулевые эксплуатационные затраты. С учетом фактического изъятия части амортизации через НДС и ЕСН в существующей налоговой системе это может быть весьма важным экономическим фактором (часть амортизации не используется и остается в вашем распоряжении).

- Минимальные время и затраты на подготовку помещений и пусконаладку. Производитель волоконных лазеров даже называет процесс пусконаладки термином «инсталляция», поскольку процесс запуска оборудования с момента распаковки транспортной тары занимает всего несколько часов.

- Универсальность лазерного источника. Волоконный лазер является образцом источника «чистой лучевой» энергии, и в нем самом почти нет технологической специфики — т. е. он может быть переориентирован с выполнения одного технологического процесса на другой при диверсификации или иной перестройке производства. С оговорками можно даже назвать такой источник ликвидным, в том смысле, что он сам по себе сохраняет стоимость и ценность. Отсюда начинают развиваться сервисы лизинга и обмена лазеров (по этим вопросам лучше контактировать прямо с производителем).

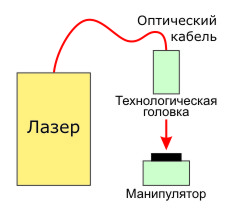

- Транспортировка излучения по оптическому кабелю длиной от 10 до 100 м существенно упрощает проектирование и компоновку технологических систем. Можно использовать огромный ассортимент серийной промышленной робототехники. Для некоторых задач требуется только три компонента: лазер, технологическая головка и промышленный робот. Естественно, при отсутствии опыта услуги фирмы-интегратора все равно потребуются, но суммарные затраты на создание специфической производственной системы будут существенно меньше.

- Возможность организации на базе волоконных лазеров многоцелевых и многофункциональных технологических участков для максимизации загрузки лазерного источника. Это не совсем просто, но вполне реально, и ввиду важности этой возможности мы ее специально обсудим далее.

- И наконец, вопрос кадров и специалистов. Волоконные лазеры избавляют вас от необходимости содержать штат специалистов с довольно специальными знаниями в области оптики, электрических разрядов и вакуумных систем. Ничего этого не требуется для эксплуатации, обучение специалиста оператора занимает время не более недели. Естественно, это не избавит вас от необходимости иметь грамотных технологов, но это уже иной вопрос, не имеющий отношения к самому лазеру. Вполне возможно задействовать имеющийся персонал и заодно получить другой, более качественный уровень производительности.

Эти семь пунктов сами по себе могут вызвать значительный интерес к новой технике. Для усиления эффекта стоит перечислить базовые технологии, о которых мы ранее рассказывали в статьях:

- Лазерная резка металлов. Это не только классический раскрой листа, но и объемная резка, например, с использованием промышленных роботов [Ритм № 26, с. 42-45].

- Лазерная перфорация (сетки, фильтрующие элементы) [Ритм №35, с. 44-46].

- Лазерная сварка. В первую очередь это шовная стыковая высокопроизводительная сварка без применения присадочных материалов и разделок кромок. Но в настоящее время технологи активно развивают гибридные процессы —

- комбинированные схемы сварки сочетанием лазерного пучка и электрической дуги [Ритм №31, с. 39-41].

- Лазерная закалка (термообработка) — процесс, обеспечивающий локальную закалку отдельных фрагментов детали без серьезного термического воздействия на деталь в целом [Ритм №29, с. 52-53].

- Лазерная наплавка — аналог процесса дуговой наплавки, отличающийся большей точностью и локальностью.

- Лазерная очистка от загрязнений и покрытий. Это самый экологически чистый бесконтактный метод очистки, который потенциально может конкурировать с такими массовыми технологиями, как пескоструйная очистка [Ритм №33, с. 64-66].

Переходя к экономическим аспектам, заметим, что волоконные лазеры сейчас несколько дороже классических CO2-лазеров и поэтому стоимость самого лазера составляет как правило существенную часть технологической системы. Ориентировочная цена лазера за 1000 Вт мощности 3,5 млн. руб. с НДС; есть вариации в зависимости от параметров и исполнения, но это для наших оценок несущественно.

В минимальный «рабочий» набор оборудования для выполнения лазерной технологической операции входят (рис. 1)

- волоконный лазер с указанной выше базовой стоимостью 3,5 млн. руб./кВт;

- лазерная технологическая головка — 0,4-0,8 млн. руб. Она непосредственно формирует поток излучения и потоки других веществ в зоне обработки;

- роботизированный манипулятор для перемещения лазерной головки или изделия, а также для общего управления процессом. Если применить готовый универсальный промышленный робот, то затраты составят 1-2 млн. руб. в зависимости от бренда и комплектации.

Рис. 1 - Минимальный набор оборудования лазерной технологической системы

Следовательно, базовая сумма капитальных затрат на технологическую систему мощностью 1000 кВт составит около 6 млн. руб. На самом деле ещё будут необходимы затраты на интеграцию, программное обеспечение, подготовку помещений и производства. Поэтому будет разумным для простоты расчетов предположить, что стоимость вложений составит примерно две цены волоконного лазера. В частности, такая пропорция наблюдается по лазерным станкам для раскроя металла — цены на станки с волоконным лазером мощностью 2000 Вт находятся в интервале 12-14 млн. руб. При этом лазерные раскройные системы представляют собой большой комплекс оборудования и имеют большие габариты, но цена снижается благодаря серийности и типовой, хорошо обкатанной технологии. В других технологических процессах (сварка, закалка) комплекс оборудования может быть проще, но зато на данном этапе эти технологии не пакетированы в серийные комплексы, т.е здесь возникнут существенные затраты на инжиниринг и технологию. Поэтому коэффициент x2 может быть оправданным для широкого класса применений при среднем уровне автоматизации (процесс обработки автоматический, загрузка-выгрузка ручная или полуавтоматическая).

Попробуем посмотреть экономику лазерных технологий путем рассмотрения двух тестовых производственных задач.

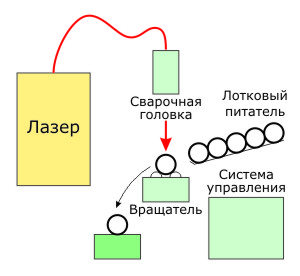

Рис. 2 - Технологическая система для тестовой задачи №1

В качестве первой тестовой задачи рассмотрим массовое производство изделий цилиндрической геометрии, в которых нужно выполнить сварку двух полукорпусов в единый герметичный корпус. Это типовая задача изготовления разного вида фильтров. Толщина стали — 0,5-1 мм, средний диаметр изделия — 60 мм. Целевая задача — максимальный объем производства при минимальной стоимости изделия.

Производственная система под эту задачу синтезируется почти автоматически. Для скоростной лазерной сварки такого изделия необходим волоконный лазер мощностью около 700 Вт (линейная скорость сварки будет порядка 50 мм/сек), нужна довольно простая сварочная головка, автоматизированный вращатель изделия и система загрузки- выгрузки заготовок. Для системы загрузки можно применить простейший лотковый питатель (рис.2). Предполагается, что изделия под сварку уже предварительно собраны рабочими. В зависимости от качества заготовок (калибровка размеров) может потребоваться система коррекции положения сварочной головки по стыку изделий. В целом затраты на разработку и изготовление такой довольно несложной системы укладываются в нашу оценку и составляют около 5 млн.руб. В таблице 1 приведены основные расчетные показатели такой системы. Предполагается двухсменный режим работы, пятидневная рабочая неделя, фонд рабочего времени составит около 250 тыс. мин.

Таблицу можно прокручивать влево/вправо

| Статья затрат | Тариф | Затраты руб./мин | Примечание |

|---|---|---|---|

| Амортизация | 20% | 4 | |

| Электроэнергия (лазер), пренебрегаем остальным потреблением | 75 коп. за 1 кВт/ч | 0,05 | При КПД лазерной системы 30% и ПВ = 100% |

| Эксплуатационные затраты | 0,4 | Экспертная оценка | |

| Газы для технологии | 10 л/мин | 1,5 | цена чистого аргона баллонного с затратами на заправку — 1500 руб. |

| Заработная плата основная |

80 000 руб./чел. с учетом НДС и ЕСН | 17 | 4 чел. для двухсменной работы |

| Итого основных затрат |

22,95 | ||

| Накладные расходы | 20% | 4,59 | Цифра на усмотрение читателя |

| ИТОГО | 27,5 | ||

| Время сварки изделия | 3,7 сек | ||

| Число изделий в год | 2 027 000 | Время сварки равно времени загрузки | |

| Себестоимость сварного шва | 3,4 руб. | ||

Таблица 1 - Экономические параметры лазерной сварки изделия

Для сравнения в таблице 2 приведены расчетные параметры для альтернативного автоматического комплекса на основе аргонодуговой сварки. Для простоты принято, что стоимость источника сварочной дуги вообще равна нулю, а цена робототехники сопоставима. Скорость дуговой сварки для малых толщин в среднем составит 20 мм/сек. (порядка 80 м/ч).

Самые общие выводы, которые мы можем сделать из такого рода расчетов, следующие.

- Вклад в себестоимость изделия цены сварочного источника не является определяющим. Основной вклад составляют расходы на труд, и они не могут быть уменьшены путем дальнейшей автоматизации (из-за роста стоимости оборудования).

- Экономические параметры системы существенно ухудшаются при уменьшении степени загрузки оборудования и персонала; при выпуске 10% изделий от предельной цифры производства себестоимость просто вырастает в 10 раз: в обоих случаях недогружено дорогое оборудование и коллектив сидит без работы.

- Отказ от автоматизации также ничего не дает в плане себестоимости: переход к неавтоматизированным процессам тоже резко увеличит себестоимость изделий из-за общего падения производительности труда.

- Применение лазерной технологии дает выигрыш только при близкой к максимальной загрузке производственной системы и выгодно для условий крупносерийного производства. Важным для таких производств будет также высокое качество лазерного процесса (стабильность и воспроизводимость).

Понятно, что для таких крупносерийных задач окупаемость лазерной сварки может быть весьма быстрой именно за счет резкого роста общей производительности. Проект может окупиться за год.

Таблицу можно прокручивать влево/вправо

| Статья затрат | В расчёте на мин., руб. | Примечание |

|---|---|---|

| Амортизация | 2,4 | |

| Электроэнергия |

0,024 | |

| Эксплуатационные затраты |

0,8 | Экспертная оценка |

| Газы для технологии |

1 | Аргон |

| Присадочная проволока |

0,2 | |

| Заработная плата основная | 17 | То же, что и для случая ЛС |

| Итого основных затрат |

21,42 | |

| Накладные расходы |

4,3 | Цифра на усмотрение читателя |

| ИТОГО | 24,7 | |

| Время сварки изделия |

10 сек. |

Время сварки равно времени загрузки |

| Число изделий в год |

750 000 |

|

| Себестоимость сварного шва |

8,2 руб. |

Таблица 2 - Экономические параметры аргонодуговой сварки изделия