Волоконые лазеры. Экономическая оценка. Часть 2

Оригинал статьи вы можете найти на сайте ntoire-polus.ru

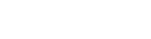

В первой части статьи были рассмотрены особенности волоконных лазеров с точки зрения экономической целесообразности их применения, а также расчет себестоимости продукции для крупносерийного производства однотипных изделий. Для многих реальных производств характерна значительно меньшая серийность, и поэтому будет возникать проблема загрузки лазерного источника. В связи с этим рассмотрим вторую тестовую задачу. Пусть некое производство изготавливает комплексное изделие, состоящее из цилиндрического корпуса (рис. 1), к которому нужно приварить крышку с массивным элементом крепления, а к крышке приварить еще два элемента. Внутри изделия имеется также шток, работающий в режиме истирания и потому требующий упрочнения, и фильтр для жидкости, выполненный в виде кольца с припаянной металлической сеткой. Предполагаемая серийность изделий – 100 тыс. в год.

Рис. 1 - Изделие из тестовой задачи №2

1 — корпус, 2 — крышка , 3 — привариваемая деталь, 4 — кольцо с отверстиями, 5 — фильтрующая сетка

При базовой технологии изготовления изделия используются следующие технологические процессы:

- изготовление поковок для головки с проушиной;

- сложная механическая обработка поковки;

- вырезка нескольких отверстий в корпусе механическим способом;

- вварка в отверстия деталей;

- приварка головки к корпусу – ручная дуговая, имеется большой процент брака, в том числе из-за нарушения геометрии (смещение оси цилиндра и оси головки);

- объемная закалка штока, шлифовка и хромирование;

- вырезка кольцевой сетки;

- припайка сетки по внутреннему и внешнему контуру (сложно автоматизируемый процесс с большим количеством брака).

Можно ли использовать один лазерный волоконный источник для выполнения или упрощения технологического процесса изготовления такого изделия? Идея состоит в том, чтобы использовать лазерный источник в режиме разделения времени и тем самым загрузить его ресурс разнородными операциями. Технически такая возможность существует, но технические аспекты мы кратко обсудим в конце статьи.

Из базы данных по параметрам лазерных технологий мы оцениваем, что нам потребуется лазерный источник мощностью 1500 Вт. Это минимальная мощность, требуемая для надежной сварки имеющихся элементов. В таблице 1 представлены полезные эффекты, которые мы надеемся получить. Поскольку планируется многофункциональное использование лазера, то стоимость робототехнического оборудования должна быть выше, поэтому мы используем коэффициент х2,5 к стоимости лазера (в итоге около 13 млн. руб.).

Таблицу можно прокручивать влево/вправо

| Старая технология | Новая технология | Полезные эффекты |

|---|---|---|

| Изготовление поковок для головки с проушиной. Механическая обработка поковки | Изготовление отдельно кольца и крышки, приварка кольца лазером | Отказ от технологии ковки, уменьшение затрат на механообработку, уменьшение массы отходов |

| Вырезка нескольких отверстий в корпусе механическим способом, вварка в отверстия деталей | Лазерная вырезка отверстий, лазерная вварка деталей | Снижение стоимости операции, повышение точности и уменьшение термических деформаций |

| Приварка головки к корпусу ручная дуговая | Автоматическая лазерная приварка головки к корпусу | Снижение стоимости сварки, повышение производительности, улучшение качества изделия |

| Объемная закалка штока, шлифовка и хромирование | Лазерная закалка штока перед хромированием | Уменьшение затрат на доводку и шлифовку после механообработки, снижение толщины покрытия хромом, повышение адгезии хрома |

| Вырезка кольцевой сетки | Исключается | |

| Припайка сетки по внутреннему и внешнему контуру | Изготовление фильтра методом лазерной перфорации | Уменьшение стоимости изготовления заготовки кольцевого фильтра (исключение отверстий), исключение операции пайки, повышение ресурса изделия, уменьшение брака |

Таблица 1 - Список полезных эффектов по тестовой задаче №2

Также для многофункциональной системы придется примерно вдвое увеличить производственный персонал. В результате пересчитанная себестоимость минуты работы комплекса будет составлять 57 руб./мин.

Нужно упомянуть также важное интегральное преимущество: повышение качества изделия является важным конкурентным фактором на рынке и позволяет занять большую его долю.

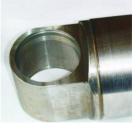

Следует подчеркнуть, что практическая осуществимость всех этих планируемых технологических процессов с использованием волоконных лазеров уже тестировалась и имеются предварительные экспериментальные данные по этим процессам. На фотографиях (рис. 2–6) приведены дополнительные иллюстрации.

Рис. 2 - Лазерная сварка, макет титанового теплообменника

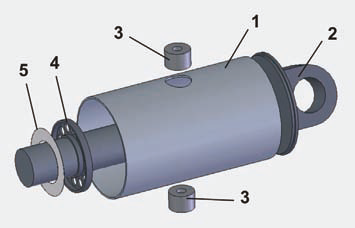

Рис. 3 - Лазерная закалка штока

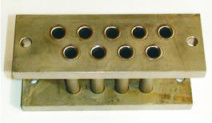

Рис. 4 - Лазерная вырезка профильных отверстий в заготовках труб

Рис. 5 - Лазерная сварка крышки с корпусом

В таблице 2 приведены экономические данные по тестовой задаче №2. Объем статьи не позволяет привести сами расчеты; укажем только, что они выполнены по обычным методикам на основе полученных в технологических тестах параметров процессов и с типичными на настоящий момент параметрами трудоемкости и стоимости нормо-часа (700–1000 руб./н-ч). При этом мы принимали достаточно большие межоперационные промежутки времени, характерные для ограниченной автоматизации: сам технологический процесс выполняется полностью автоматически, но загрузка-выгрузка изделий осуществляется оператором вручную или с использованием малой автоматизации.

Итак, расчеты показывают, что комплексное применение набора лазерных технологий может дать весьма большой суммарный эффект при условии полной загрузки оборудования. Тестовая задача таким условиям полностью удовлетворяет – более того, для реализации производства 100 тыс. единиц продукции необходимо два многоцелевых комплекса (расчетные затраты – 494 тыс. мин – примерно вдвое больше фонда рабочего времени – 250 тыс. мин.). Суммарные капитальные затраты на два комплекса порядка 26 млн. руб.

Экономисты могут указать, что себестоимость лазерного варианта рассчитана при заниженном значении накладных расходов промышленного предприятия, но мы честно привели расчет стоимости минуты и теперь видим, что запас рентабельности проекта настолько велик, что он выгоден и при более высоких нормативах накладных расходов.

Отметим, что проектант лазерной системы после изучения таблицы 2 может предложить разделить технологическую функциональность на два лазерных комплекса не поровну, а ассиметрично – первый лазерный комплекс выполняет только сварочные работы и вырезку отверстий, а второй – остальные операции по закалке штоков и изготовлению фильтров. Или вообще может оставить только первый комплекс, выполняющий операции по первым двум строкам в таблице, ввиду того, что они вносят основной вклад в прибыльность проекта.

Эти решения будут во многом определяться также и техническими моментами, которые мы пока не рассматривали, а именно вопросами: «А как именно осуществляется многофункциональность? Реально ли это технически и к каким проблемам приводит?» Рассмотрим возможности и варианты.

Использование универсальных промышленных роботов

Для нашей тестовой задачи – использование робота с размещенной на его манипуляторе лазерной головкой – решение вполне удачное (рис. 7). Во-первых, робот способен автоматически с минимизацией времени на переходы выполнить приварку кольца к крышке со всех четырех сторон, а при изготовлении простейшего роторного позиционера изделий с ручной установкой и съемом будут минимизированы и потери времени на загрузку-выгрузку. Это же справедливо и для всех остальных операций сварки и резки.

Применение универсальных роботов имеет то преимущество, что почти исключаются затраты на проектирование и изготовление нестандартного технологического оборудования и оснастки: основная тяжесть подготовки производства ложится на подготовку программ обработки для робота.

Рис. 7 - Внешний вид промышленного робота с установленной на его руке лазерной головкой (резка)

Использование многопостовых участков

Это решение требует разработки для каждой технологической операции отдельного технологического поста, снабженного узкофункциональным манипулятором. После завершения определенной операции на партии изделий лазерная головка, соединенная с лазером оптическим кабелем, переустанавливается на другой технологический пост, переналаживается на другую операцию, которая выполняется на этой же или иной партии изделий. После завершения определенной операции на партии изделий лазерная головка, соединенная с лазером оптическим кабелем, переустанавливается на другой технологический пост, переналаживается на выполнение другой операции и производится обработка другой операции на этой же или иной партии изделий. К сожалению, иметь на разных постах индивидуальные лазерные технологические головки пока не представляется возможным: отстыковка оптического кабеля от головки в цеховых условиях запрещена из-за запыленности, так как малейшая пылинка, попадающая на оптический выход из оптического волокна, приводит к его разрушению. Возможно, в ближайшем будущем решение этой проблемы будет найдено.

Таблицу можно прокручивать влево/вправо

| Старая технология | Новая технология | Полезные эффекты |

|---|---|---|

| Изготовление поковок – 320 руб. Механическая обработка поковки – 650 руб. | Изготовление отдельно кольца – 140 руб., крышки – 259 руб. Приварка кольца лазером: Время операции – 16 сек., время загрузки – 44 сек.; 57 руб. | Уменьшение себестоимости на 514 руб. Фонд времени = 100 тыс. мин. |

| Вырезка нескольких отверстий в корпусе – 60 руб. вварка в отверстия деталей – 60 руб. | Лазерная вырезка отверстий: время операции – 10 сек., установка – 20 сек.; 29 руб. Лазерная вварка деталей: время операции – 10 сек., установка – 30 сек.; 34 руб. | Уменьшение себестоимости на 57 руб. Фонд времени = 90 тыс. мин |

| Приварка головки к корпусу ручная дуговая – 190 руб. |

Автоматическая лазерная приварка головки к корпусу: время операции – 20 сек., время установки – 20 сек.; 38 руб. | Уменьшение себестоимости на 152 руб. Фонд времени = 67 тыс. мин. |

| Объемная закалка штока, вес – 2 кг. Цена объемной закалки – 114 руб. | Лазерная закалка штока перед хромированием: время закалки штока – 1,7 мин.; 97 руб. | Себестоимость сравнима, выигрыш 17 руб. Возможно улучшение качества покрытия и его стойкости, а также удешевление процесса хромирования Фонд времени – 170 тыс. мин. |

| Вырезка кольцевой сетки – 15 руб. | Исключается | Уменьшение себестоимости на 15 руб. |

| Изготовление кольца с отверстиями – 150 руб. Припайка сетки по внутреннему и внешнему контуру – 40 руб. | Изготовление кольца без отверстий – 90 руб. Изготовление фильтра методом лазерной перфорации: время операции – 30 сек., время установки – 10 сек.; 34 руб. | Снижение себестоимости на 66 руб. Фонд времени = 67 тыс. мин. |

| Итого | Снижение себестоимости на 1 изделие – 821 руб. Фонд времени – 494 тыс.мин. Требуется 2 установки Общее снижение себестоимости – 82,1 млн. руб. в год | |

Таблица 2 - Экономические данные по тестовой задаче №2

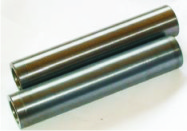

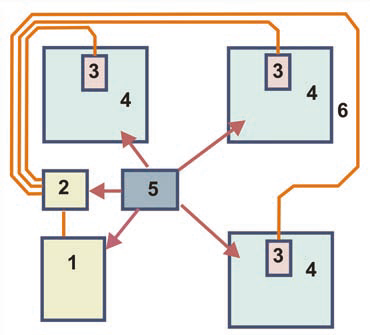

Использование оптических мультиплексоров

Это новая возможность, пока еще редко используемая. Суть ее в том, что можно приобрести специальный коммутатор лазерного пучка, который своим входом соединен с лазером, а несколькими выходами – с технологическими головками на отдельных постах (рис. 8). Переключение излучения между постами происходит достаточно быстро, и такая система может вообще свести к минимуму потери времени на технологические переходы и смену изделий. Для этого некоторая система верхнего уровня должна обеспечивать диспетчерские функции и распределять ресурс лазерного источника по запросам технологических постов.

Поскольку в выполненных для формирования таблицы 2 расчетах мы всегда полагали, что время загрузки-выгрузки как минимум равно времени операции, то при применении такого мультиплексора для выполнения тестовой программы производства 100 тыс. изделий будет достаточно одного лазера. Стоимость такого мультиплексора - от 1 до 2 млн. руб. Более того, можно заказать волоконный лазер со встроенным мультиплексором на несколько выходов. Единственный недостаток состоит в том, что мультиплексор несколько ухудшает качество излучения (на выходе приходится использовать волокно большего сечения), но это критично только для процессов лазерной резки. Для нашей тестовой задачи такая система является оптимальной. Дополнительные капитальные затраты на мультиплексор многократно компенсируются повышением уровня загрузки лазера.

Рис. 8 - Принцип организации лазерного участка с разделением ресурса лазера:

1 — лазер, 2 — оптический коммутатор, 3 — технологические головки, 4 — технологические посты, 5 — центральная система управления

Еще один вопрос связан с универсальностью лазерных головок. Если мы планируем использовать промышленный робот или многопостовой участок, то лазерная головка должна иметь свойство универсальности, т. е. уметь осуществлять разные технологические процессы. В настоящее время западные производители таких головок не выпускают. Но такая техника уже есть: к серийному производству подготовлена универсальная перестраиваемая российская технологическая головка VF001M (именно она установлена на роботе (рис. 7), которая пригодна для выполнения всего базового спектра технологических операций с использованием излучения волоконных лазеров (резка, сварка, перфорация, закалка). Адаптация головки к конкретной операции осуществляется как за счет автоматической перестройки оптической системы, так и за счет замены сменной технологической насадки, крепящейся по принципу магнитного подвеса. В заключении статьи приведем сводную таблицу 3 по производительности различных технологических процессов с использованием волоконных лазеров.

Таблицу можно прокручивать влево/вправо

| Технология | Мощность лазера, Вт | Ориентировочные данные по производительности |

|---|---|---|

| Резка стали | 2000 | Толщина 5 мм — 5 м/мин, 12 мм — 1.4 м/мин |

| Резка алюминия | 2000 | Толщина 3 мм — 4,8 м/мин, 6 мм — 0,8 м/мин |

| Сварка стали | 1000 | Толщина 1,5 мм — 3,5 м/мин |

| Сварка стали | 2000 | Толщина 3 мм — 2.5 м/мин |

| Сварка алюминия | 2000 | Толщина 3 мм — 1.5 м/мин |

| Перфорация | 1000 | 200 отв. диаметром 0,1–0,2 мм/сек |

| Закалка сталей | 1000 | Сталь 40Х закалка на глубину 0,66 мм до твердости 64HRC — 0,64 дм2/мин. |

| Очистка поверхности | 2000 + импульсный лазер 50 Вт | Краска, слой 0,5 мм — 15–20 м2/ч |

Таблица 3 - Сводные данные по производительности различных технологических процессов

Выводы

- Оценки показывают, что технологии на основе волоконных лазеров имеют значительный экономический потенциал.

- Высокая рентабельность проектов на основе новых лазеров обеспечивается при максимальной загрузке, что технически возможно за счет высокой надежности и уникального ресурса новых лазеров.

- Значительную перспективу могут иметь многофункциональные технологические участки с разделением ресурса лазерного источника.

- Несмотря на значительные капитальные вложения, окупаемость лазерных технологических систем может быть весьма быстрой – до 1–1,5 года.