Подтверждено Минпромторгом России

Подтверждено Минпромторгом России

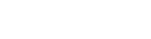

LC Master Servo

Лазерный раскройный комплекс

Описание

Лазерные металлорежущие станки серии LC Master Servo разработаны для компаний малого и среднего бизнеса, и готовы работать с штучными, мелкосерийными и крупносерийного производства. В отличие от остальных станков Unimach, снабжённых линейными приводами, Master Servo оснащены электромеханическими сервоприводами. Такое решение, не влияя на качество резки, существенно снижает стоимость оборудования при очень высокой для такого сегмента рынка динамике.

Станки Unimach имеют заключение Министерства промышленности и торговли, подтверждающее производство всех лазерных станков, выпускаемых компанией, на территории Российской Федерации.

Стандартная комплектация

- Жёсткая цельносварная термически обработанная фрезерованная станина

- Координатная система портального типа

- Облегчённый композитный портал

- Сервопривод осей X, Y, Z

- Система дымоудаления зональная с автоматическим переключением зон

- Иттербиевый волоконный лазер VPG Laserone

- Система охлаждения вода/воздух (чиллер)

- Система контроля фокусного расстояния FoCut

- Лазерная оптическая головка LH-201 с автоматическим приводом линзы

- Стойка оператора UM-102 (IP65, с промышленным LCD дисплеем 21", стационарный пульт управления станком, выдвижная клавиатура)

- Программное обеспечение UniCut

- Система машинного зрения UniVision

- Система управления подачей газов 3-х канальная

- Комплект ЗИП

- Пуско-наладочные работы и обучение персонала

Основные преимущества

Лазерный источник

Станки Unimach оснащаются оптоволоконными лазерами производства НТО «ИРЭ-полюс». Оптоволоконные лазер и тракт передачи излучения защищены, т.е. исключается попадание загрязнений в систему генерации и передачи лазерного излучения. Эти лазеры не требуют какого-либо обслуживания в течение всего срока эксплуатации. Эксплуатационный ресурс оптоволоконных лазеров VPG Laserone значителен, а излучение отличается высоким качеством и стабильностью параметров.

Лазеры, которыми оснащаются станки Unimach, пригодны для резки не только углеродистой стали, но и высокоотражающих материалов, таких как латунь, алюминий, медь, оцинкованная сталь, т.к. имеют усиленную защиту от обратного отражения. Также они могут использоваться для нанесения гравировки на металлические поверхности.

Компоновка и дизайн

Компоновка станка отличается упорядоченностью: большинство его компонентов — лазерный источник, блок охлаждения, шкаф автоматики и прочие — собраны в единую конструкцию. Все внешние подключения к станку осуществляются с одной стороны. Такое решение обеспечивает экономию места и позволяет удобно обслуживать станок и предотвратить случаи повреждения его узлов, а также существенно повышает безопасность при работе со станком. Компания Unimach придерживается тенденций современного промышленного дизайна, поэтому внешний вид станка всегда выделяет его среди другого оборудования на производстве.

Станина

Станина станка изготавливается из листового проката толщиной 16мм. Заготовки станины раскраивают на станке лазерной резки, производят их гибку, для получения заготовок требуемого профиля и сваривают. Полученная сварная конструкция термически обрабатывается для снятия напряжения металла и проходит финальную обработку на фрезерном станке для обеспечения высокой точности установки направляющих и передач. Качество изготовления каждой станины проверяется с использованием сверх высокоточного оборудования. Используемые конструктивные и технологические решения обеспечивает станине необходимые показатели точности, жёсткости, устойчивости к вибрациям и динамическим нагрузкам, а также долговечности.

Система дымоудаления

Станок оснащён зональной системой дымоудаления: его рабочее пространство разделено на зоны, и в каждый момент времени вытяжка осуществляется лишь из той зоны, где осуществляется резка. Такое решение гарантирует существенное повышение эффективности дымоудаления при одновременном снижении затрат на эксплуатацию станка.

Система охлаждения

Станки Unimach оснащаются системой охлаждения (чиллером) собственной разработки. Эти устройства обеспечивают эффективное водяное охлаждение источника излучения, оптического тракта и режущей головы.

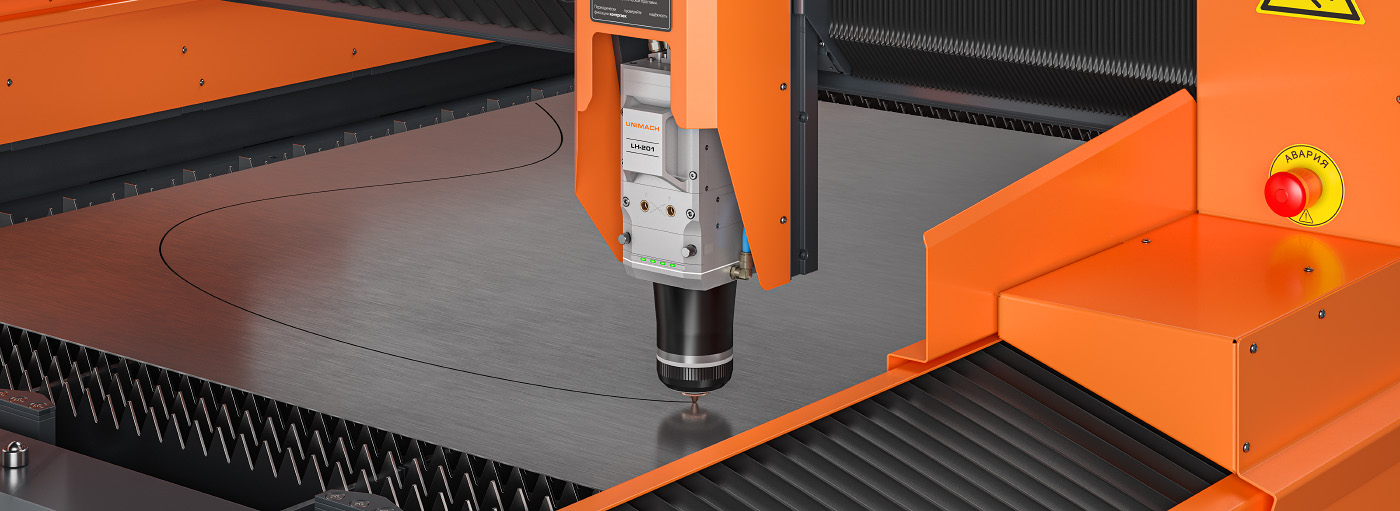

Система подачи газов

Раскройный комплекс LC Master Servo оснащён автоматической трёхканальной газовой консолью с интерфейсом, интегрированным в ЧПУ комплекса. Он позволяет дистанционно переключать входы газов, устанавливать давление газа в зоне резания и проводить мониторинг состояния системы. Оператору достаточно выбрать в библиотеке материал, подлежащий обработке, а консоль автоматически подключит требуемый газ и установит необходимое давление. Использование консоли обеспечивает высокое качество резки, а в случаях, когда необходимы частые смены технологического газа, позволяет экономит значительную часть времени, способствуя тем самым росту производительности.

Программное обеспечение UniCut

Разрабатывая станки Unimach, компания НПК МСА создаёт и программное обеспечение для них. Инженеры, проектирующие станки, и программисты, пишущие программы для этих станков, работают в постоянном контакте и непрерывно обмениваются идеями по дальнейшему совершенствованию оборудования.

Программное обеспечение UniCut, созданное с учётом особенностей станков Unimach, позволяет в полной мере использовать заложенные в них возможности. Оно комфортно, безотказно и обеспечивает максимально эффективную работу всех компонентов раскройного комплекса.

Основные технические данные

| Источник излучения | |

|---|---|

| Тип | Иттербиевый волоконный лазер |

| Мощность, Вт | 1000-12000 |

| Модель лазерного излучателя | Макс. толщина материала * |

|---|---|

| VPG Laserone 1000W | ≈ 10 мм |

| VPG Laserone 2000W | ≈ 16 мм |

| VPG Laserone 3000W | ≈ 20 мм |

| VPG Laserone 6000W | ≈ 30 мм |

| VPG Laserone 12000W | ≈ 40 мм |

* - Указаны предельно возможные обрабатываемые толщины х/к стали Ст3ПС, продув кислородом, без предъявления требований по качеству и шероховатости реза

| Общие характеристики | ||

|---|---|---|

| Модель | LC Master Servo FO3015 | LC Master Servo FO6020 |

| Зона обработки (мм) | 3000x1500 | 6000x2000 |

| Масса, не более (кг) | 5900 | 10000 |

| Максимальная нагрузка на стол, кг | 1500 | 3800 |

| Габаритные размеры (мм) | ||

|---|---|---|

| Модель | LC Master Servo FO3015 | LC Master Servo FO6020 |

| Длина | 5010 | 8140 |

| Ширина | 2635 | 3160 |

| Высота | 2230 | 2190 |

| Параметры точности* | |

|---|---|

| Точность позиционирования по всем осям, мм | ±0,05 |

| Повторяемость позиционирования, мм | ±0,03 |

| Скорости и ускорения | |

|---|---|

| Скорость свободных перемещений по осям X, Y, Z (м/мин) | синхронно до 130 |

| Ускорение/торможение по осям X, Y, Z | до 2,2 G |

| Линейные оси | |

|---|---|

| Сервопривод с безлюфтовым редуктором, прецизионная шестерня-рейка | |

| Сервопривод с безлюфтовым редуктором, прецизионная шестерня-рейка | |

| Сервопривод с безлюфтовым редуктором с дополнительной обратной связью по слежению, прецизионная шестерня-рейка | |

* - Достигаемая точность обработки зависит от типа заготовки, предварительной обработки, размера листа и положения заготовки в рабочей зоне. В соответствии со стандартом VDI/DGQ 3441 длина измерения соответствует 1 м.

Стойка управления UM-102

Пульт управления станком выполнен в виде отдельной стойки пылезащищенного исполнения с промышленным ЖК-дисплеем для индикации рабочих параметров. Все элементы индикации и контроля над системами станка находятся на одном рабочем месте. Такая компоновка позволяет оператору быстро реагировать на возможные сбои и предотвращать их усугубление до возникновения неисправностей. Кроме этого, основные используемые органы управления системой вынесены на лицевую панель стойки, что положительно влияет на организацию рабочего процесса.

Для дополнительного удобства работы оператора стойка управления оснащена ящиками для хранения расходных материалов и специализированного инструмента, который может потребоваться при работе со станком, а также держателем бумаги. Стойка ЧПУ оборудована двумя USB разъемами для подключения флэш-накопителей и загрузки чертежей и программ. На задней панели стойки имеется один LAN разъем для интегрирования станка в общепроизводственную сетевую инфраструктуру.

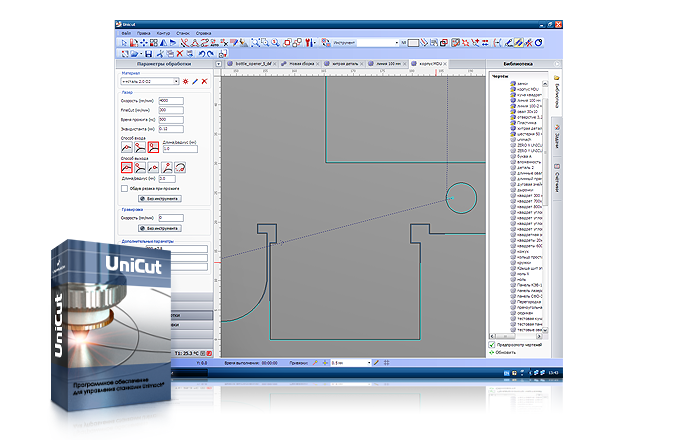

Программное обеспечение UniCut

Разработанное нами программное обеспечение UniCut имеет простое, ориентированное на пользователя управление. В ПО UniCut реализованы функции, существенно упрощающие и оптимизирующие процесс резки. Это такие функции как: пауза, обратный ход по контуру, быстрый переход к любой врезке, быстрое изменение точки врезки, начало резки с любого места контура и т.д.

Управление с одного рабочего места и из одной программы

Для безусловного комфорта работы с установкой интерфейсы управления всеми узлами станка интегрированы в одну программную оболочку. Дополнительным удобством для оператора является контроль над всеми модулями раскройного комплекса с одного рабочего места.

Отдельная настройка режимов прожига, гравировки и резки

Режимы прожига, гравировки и резки настраиваются оператором по отдельности до начала резки. Оператору не придется останавливать процесс обработки материала, чтобы перенастроить станок и ввести новые уставки, т.к. переключение между режимами происходит автоматически, что увеличивает производительность раскройного комплекса.

Управление мощностью излучения в зависимости от скорости

Для получения качественных острых и прямых углов мощность лазерного излучения автоматически регулируется в зависимости от скорости передвижения оптической головки. При нулевой скорости движения оптической головки (в момент остановки на углу) выходная мощность излучения равняется минимальной мощности, заданной в настройках, что предотвращает выгорание углов.

Библиотека материалов

ПО UniCut имеет библиотеку материалов, обеспечивающую не только хранение настроек под определенный материал, но и автоматическую загрузку параметров в модули станка при выборе материала.

Автоматическое создание программ резки

ПО UniCut обеспечивает быстрое и интуитивно понятное составление программ резки, которое осуществляется «двумя кликами мыши». Производится автоматическое определение вложенности контуров и автоматический расчет оптимальных проходов. Данная функция приобретает достаточную актуальность для малых предприятий, при работе с малой серийностью, но большой номенклатурой заказа.

Удобный графический интерфейс

Для быстрой настройки оборудования имеются в наличие удобные графические интерфейсы. Графическая информация воспринимается гораздо лучше, чем набор цифр, поэтому с настройкой подобного оборудования приятнее работать, а сама настройка происходит намного быстрее.

Таймеры обслуживания

Для своевременного технического обслуживания станка в ПО имеются таймеры обслуживания с индикацией времени замены расходных материалов. Программное обеспечение автоматически считает наработку узлов раскройного комплекса и своевременно выдает сообщения о необходимом сервисном обслуживании.

Статистика производства

ПО UniCut производит автоматический расчет времени обработки деталей, полезного использования материала, количества деталей. Это существенно упрощает расчет стоимости, например, при резке сторонних заказов и расчет себестоимости продукции и отходов.

Дистанционная диагностика

Функция дистанционной (через Интернет) диагностики неисправностей систем станка позволяет свести к минимуму время простоя станка и исключить выездные расходы в случае решения сервисных вопросов, связанных с неправильной настройкой оборудования.

Журнал мастера

Наличие возможности дистанционной постановки и контроля выполнения поставленных задач позволяет минимизировать бумажный документооборот и обеспечить постановку задач на станок через сеть с рабочего места мастера. Электронная постановка задач позволяет эффективнее организовать производственный процесс, поскольку систематизация в этом случае (по материалу, приоритету, изделию) осуществляется автоматически.

Простота ПО

Простота программного обеспечения UniCut позволяет сократить время на обучения специалиста среднего звена базовой работе на станке. Стоимость работы специалиста среднего звена будет гораздо ниже, чем высокоинтеллектуального специалиста, что положительно скажется на себестоимости продукции. С программным обеспечением UniCut также доступны бесплатные обновления. Также ПО позволяет вести мониторинг и управление системами установки: системой слежения, системой охлаждения, лазером, а также просматривать журнал работы узлов.

Основное окно программы UniCut

Система контроля фокусного расстояния FoCut

Установка оснащена системой автоматического слежения за поверхностью листа "FoCut", которая обеспечивает стабильность удержания оптической головки резака с точностью до 0,1 мм в широком диапазоне высот, что позволяет четко работать даже на сильно деформированном металле, а также на краях заготовки. Подробнее

В системе реализованы следующие возможности:

Прожиг «с подскоком». В момент прожига материала оптическая головка поднимается на высоту подскока, установленную оператором, и за счет того, что головка приподнята, расплав металла не попадает на сопловую часть и не может вывести ее или всю оптическую головку из строя. Дальнейший рез производится с установленного фокусного расстояния.

Прожиг «на лету». Данный метод может существенно сократить время обработки тонколистовых металлов, т.к. осуществляет вырезку не каждой детали по отдельности, а всех контуров, лежащих на одной прямой. Оптическая головка в высоком темпе построчно проходит весь лист, производя вырезку контуров на соответствующем отрезке. Экономия времени особенно заметна при резке перфорированных решеток.

Прожиг с предварительным прогревом зоны резки. При раскрое достаточно толстых листов металла рекомендуется применять данный метод прожига. Оптическая головка поднимается над материалом на расстояние, установленное оператором, происходит предварительный прогрев зоны резания, затем оптическая головка опускается в фокус, и происходит прожиг материала.

Неполный подъем. Между точками врезки оптическая головка поднимается не до верхнего концевого датчика, а на расстояние укороченного подъема, установленное оператором. Благодаря этому сокращается время на переход оптической головки от одной детали к другой, а производительность системы увеличивается.

Автокалибровка оптической головки. Система производит калибровку на каждой точке врезки. С данной функцией получаются качественные резы даже на сильно деформированном материале.

Графическое отображение динамических и рабочих характеристик системы. График позволяет в удобной форме оценивать работу системы слежения за поверхностью металла и оперативно определять неисправности в случае их возникновения.

Кроме всего перечисленного система контроля фокусного расстояния «FoCut» позволяет эффективно работать и с неметаллическими материалами.